Le contexte général est porteur, ça ne fait pas de doute. Toujours considéré comme une « niche étroite », le marché des menuiseries vitrées de protection pare-balles n’en est pas moins en croissance. Difficile d’avoir des chiffres sachant que la discrétion est de mise sur ce terrain. Or, c’est connu, il y a depuis longtemps un « marché de remise à niveau » à enclencher ne serait-ce que sur les milliers de bâtiments de l’administration publique qui sont peu ou pas équipés : commissariats, gendarmeries, préfectures… Que ce soit par les risques d’attentats ou par les mouvements sociaux qui dérapent, ces établissements sont des cibles. Il en va de même pour les enseignes du luxe et la multitude de représentations consulaires et politiques en France. Aussi, la nature des attaques s’est « durcie ». Arme de guerre (fusil d’assaut) et explosifs se sont banalisés dans les milieux terroristes et du banditisme. La mise à niveau est donc logique. De fait, les industriels prennent cette évolution au sérieux et se dotent de moyens pour répondre à la demande.

Outil de test et de développement

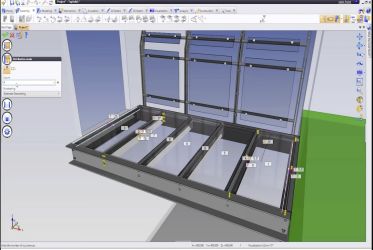

Dernier exemple en date chez Vetrotech Saint-Gobain. Le spécialiste du verre de haute sécurité a inauguré en novembre dernier son « laboratoire balistique de pointe » à Würselen près d’Aix-la-Chapelle en Allemagne. « Cet investissement important a été fait principalement pour aider encore plus nos partenaires, les architectes et les maîtres d’ouvrage dans les premières étapes du développement des produits, en proposant des verres de sécurité discrets et esthétiques », lit-on dans le communiqué. Il s’agit en fait pour Vetrotech d’avoir un outil de test et de développement de sa gamme Protect tout en proposant à ses clients, métalliers, par exemple, et industriels fournisseurs, par exemple les gammistes, d’en profiter. L’idée est de réduire les coûts et les délais sur toute la chaîne avant la certification des ensembles complets dans un laboratoire accrédité (Dakks en Allemagne ou Cofrac en France). Effectuer les tests sur le site de fabrication du verre permet évidemment de pouvoir modifier plus rapidement les différentes configurations de vitrages, d’intercalaires et les composants en polycarbonate. « Nous sommes fiers de ce tout nouveau labo de tir qui nous permettra de bien sûr pouvoir innover toujours plus en termes de composition de vitrages selon la norme EN 1063 mais également d’accompagner nos partenaires et experts en balistique pour prétester des ensembles vitrés complets (châssis + vitrage) selon la norme EN 1522 / 1523 », explique Fabrice Soudry, chef de produits gamme Protect.